Konserverad koppar flätat nätrör

Skicka förfrågan

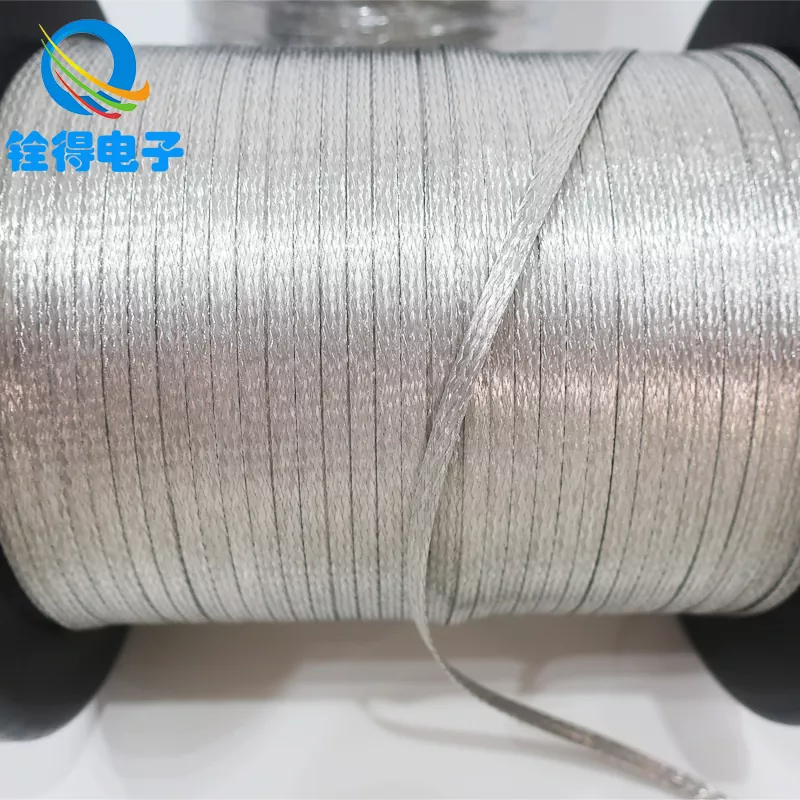

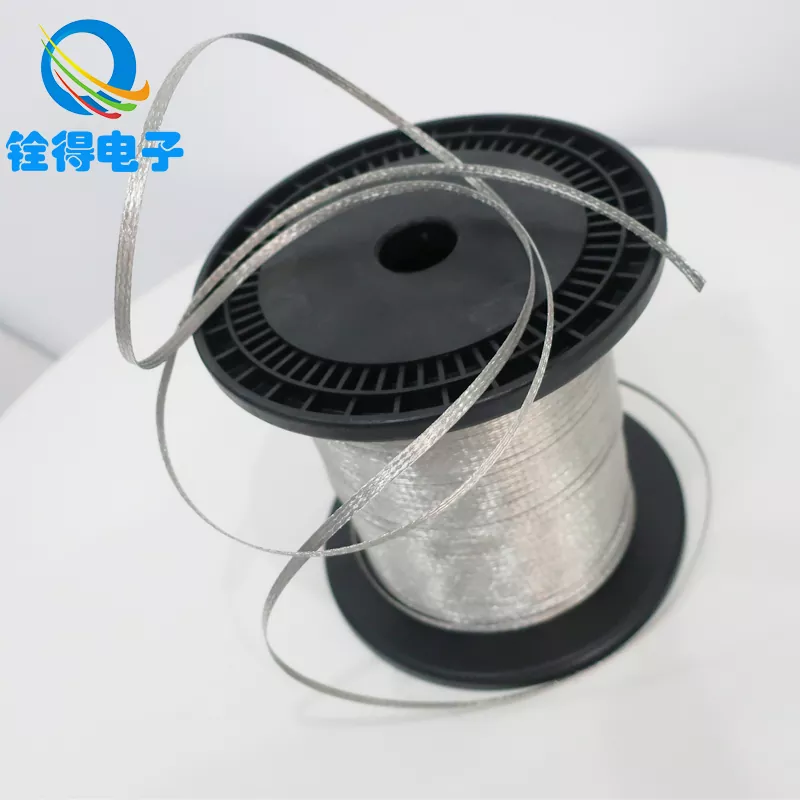

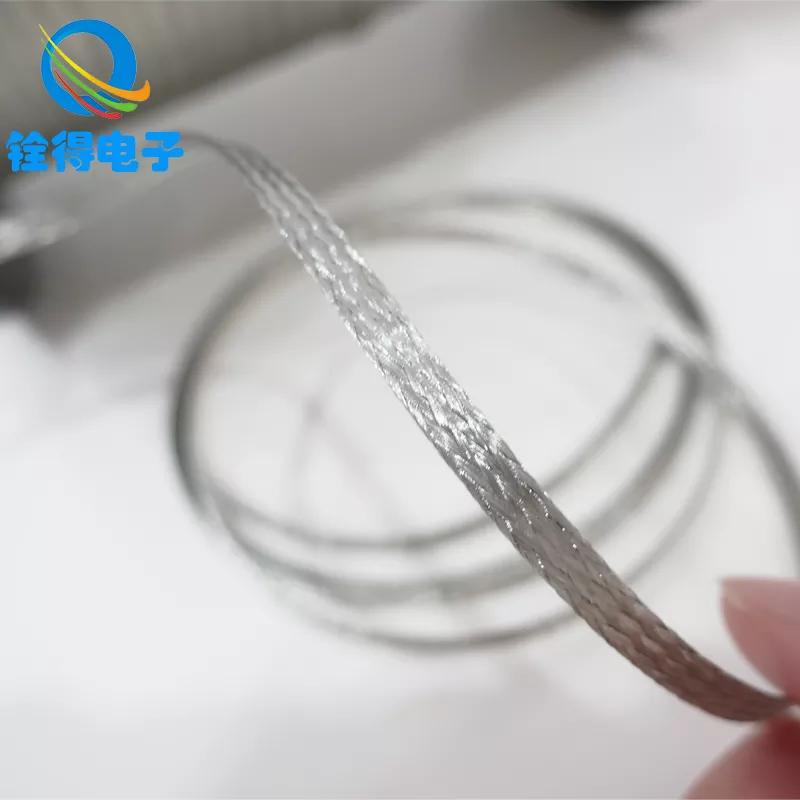

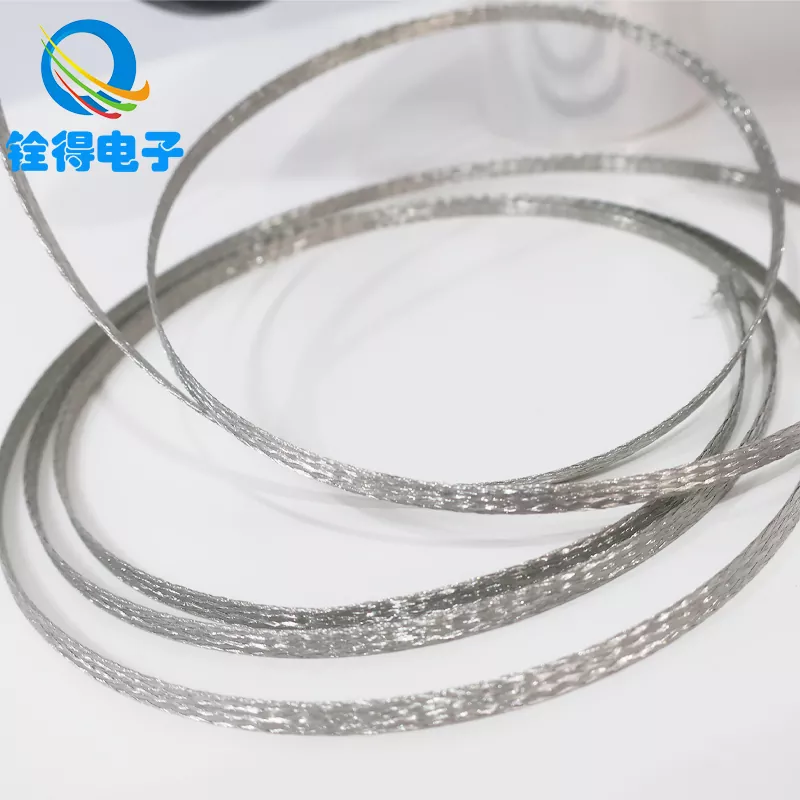

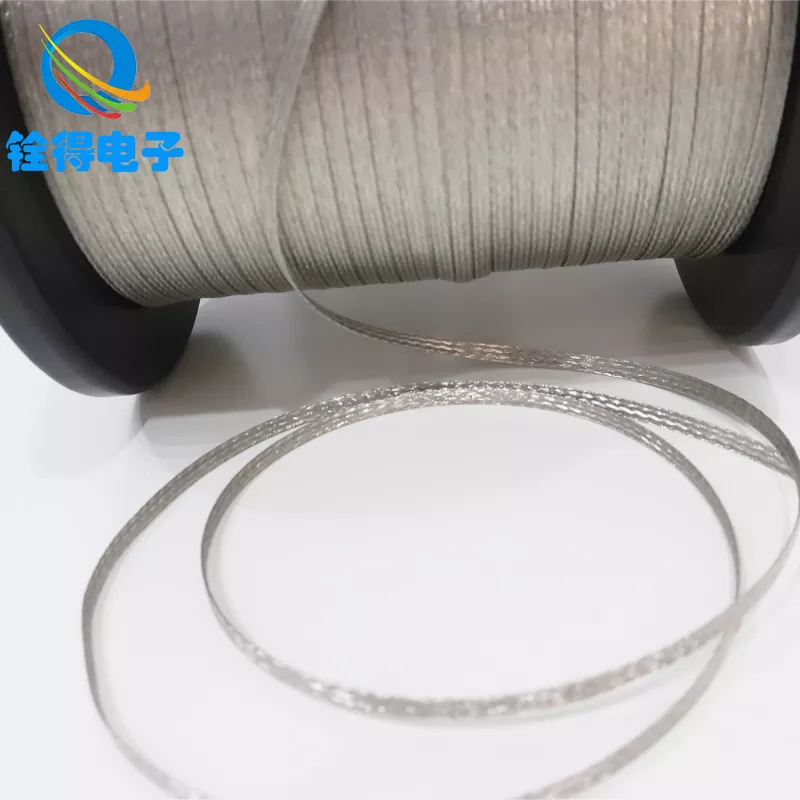

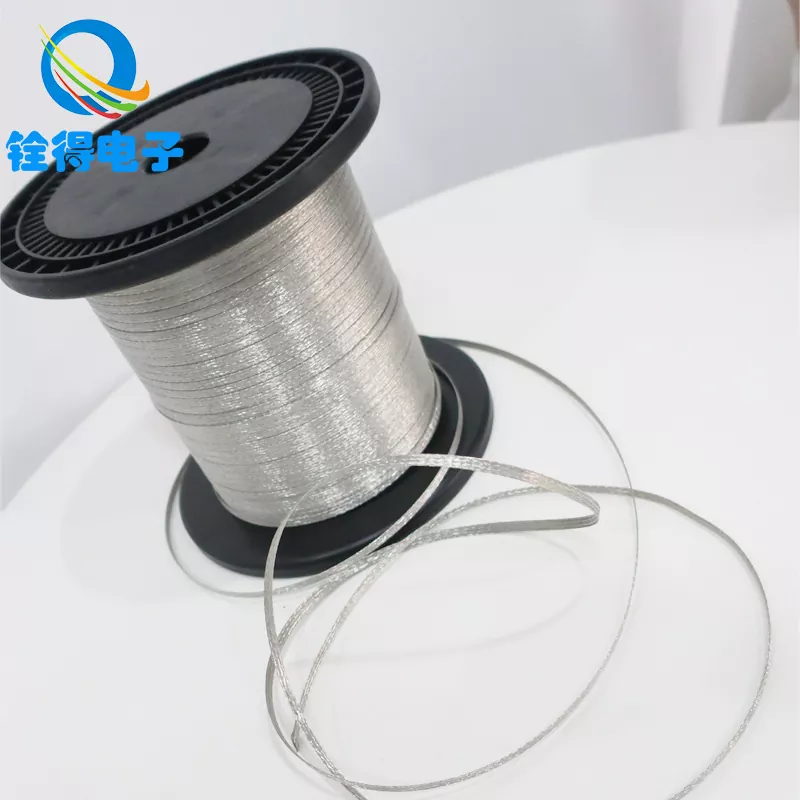

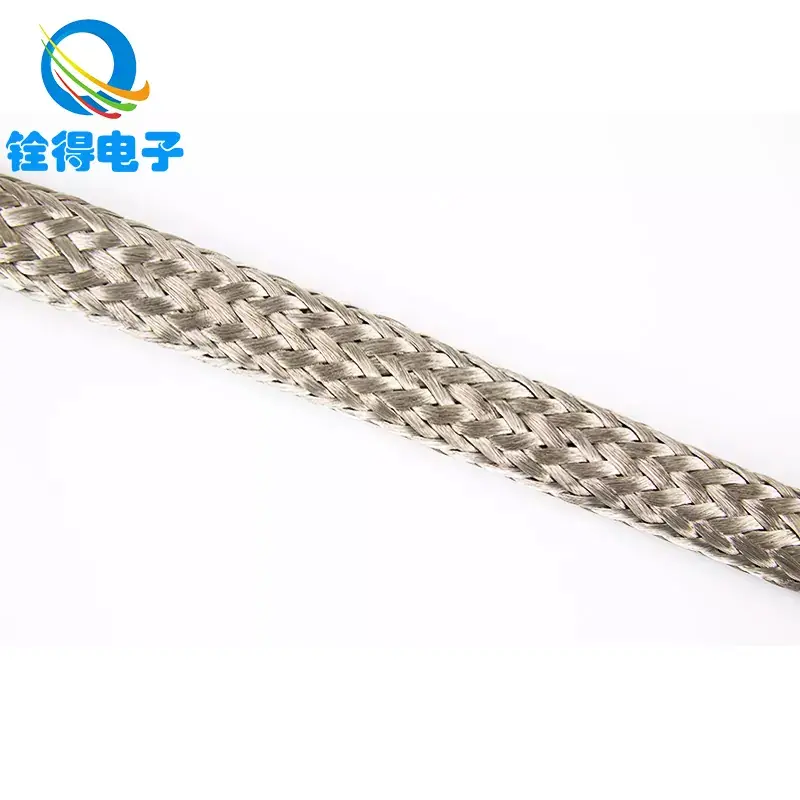

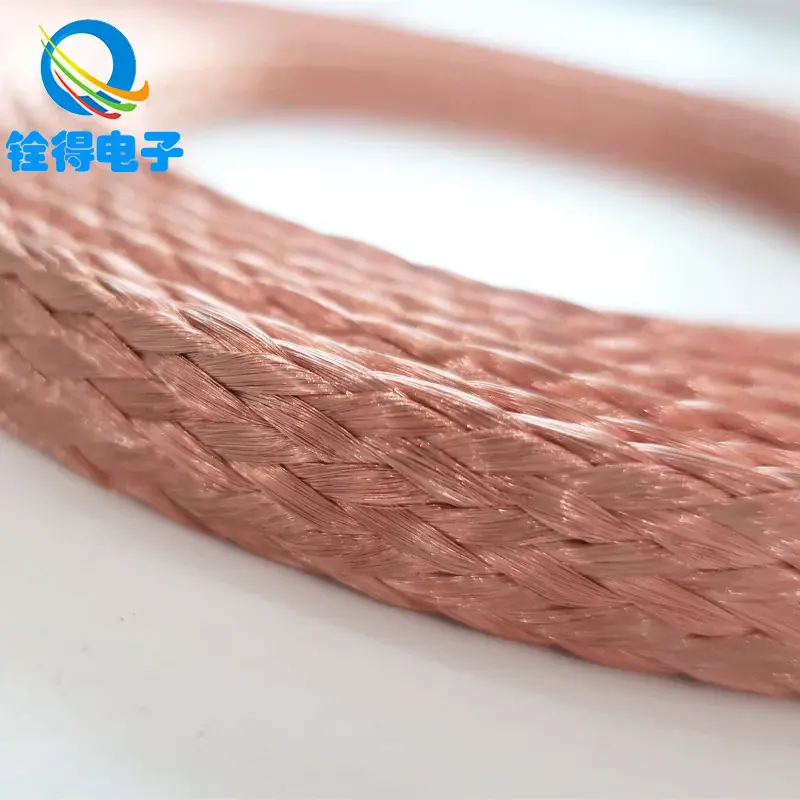

-Produktionsprocess: Först framställs kopparklädda aluminiumtråd, sedan dras till lämplig tråddiameter, följt av vävning i en mesh-rörform med en vävmaskin och utsattes slutligen för tennplätering för att förbättra korrosionsbeständighet och oxidationsbeständighet.

-Materialkomposition: Baserat på kopparklädda aluminiumtråd appliceras ett skikt av tenn på ytan genom en varm-dip-tennprocess. Kopparklädda aluminiumtråd består av ett kopparskikt koncentriskt lindat runt den yttre ytan på en aluminiumkärna, bildar en stark atommetallurgisk bindning mellan kopparskiktet och kärntråden.

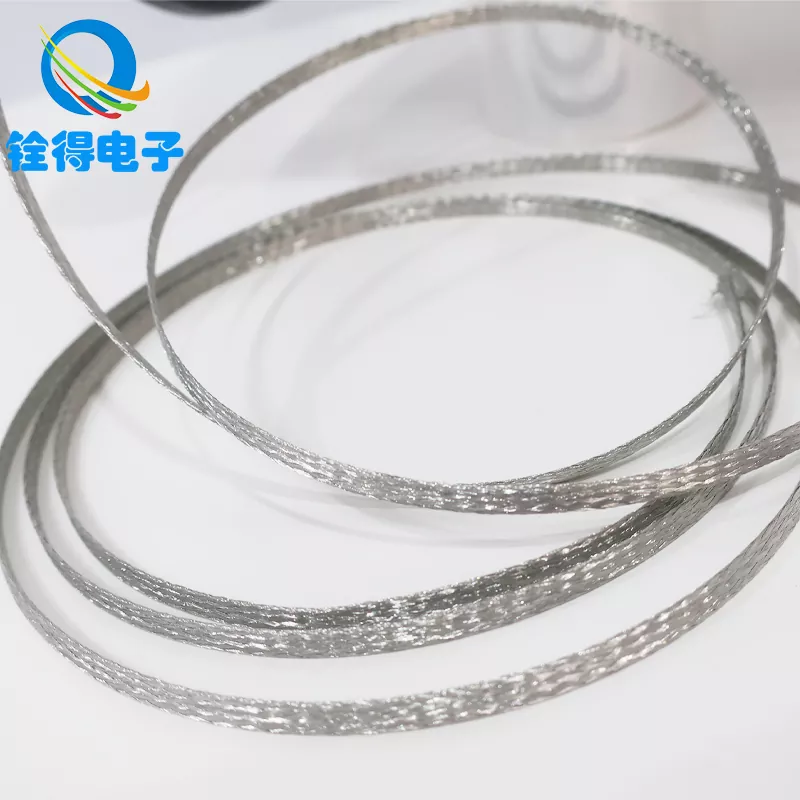

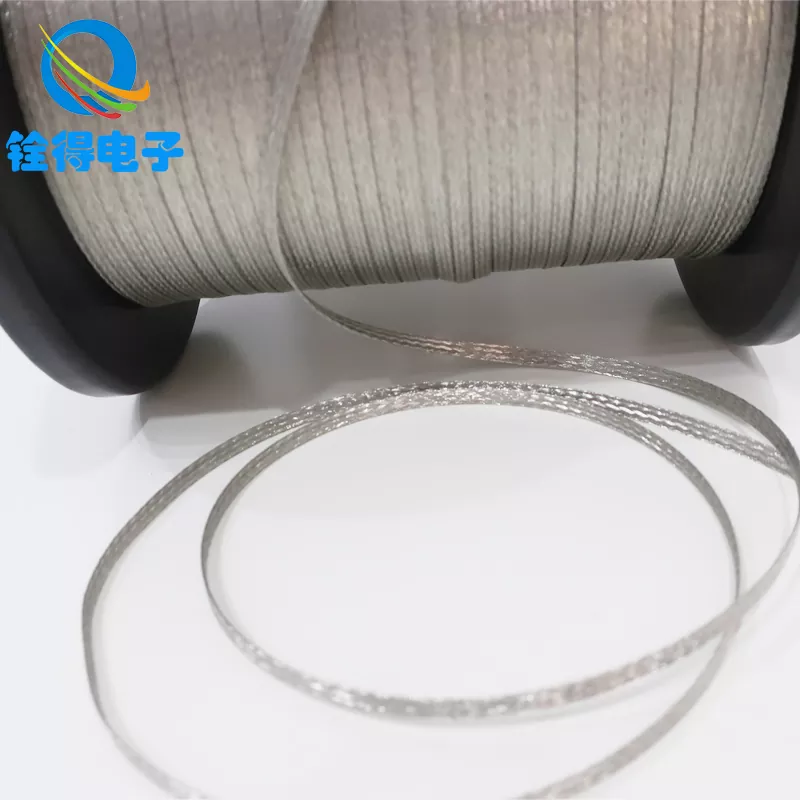

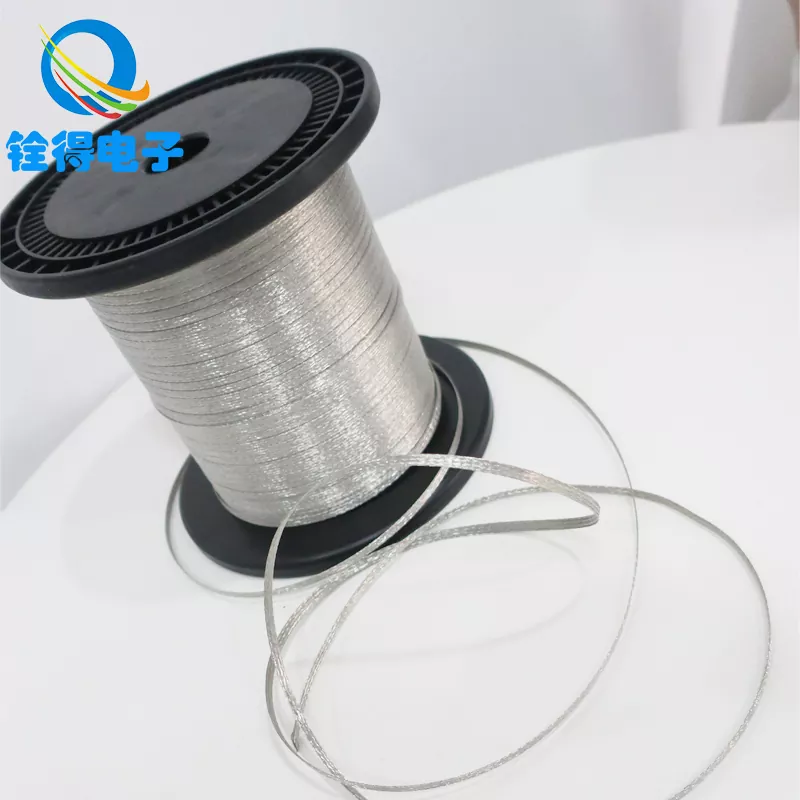

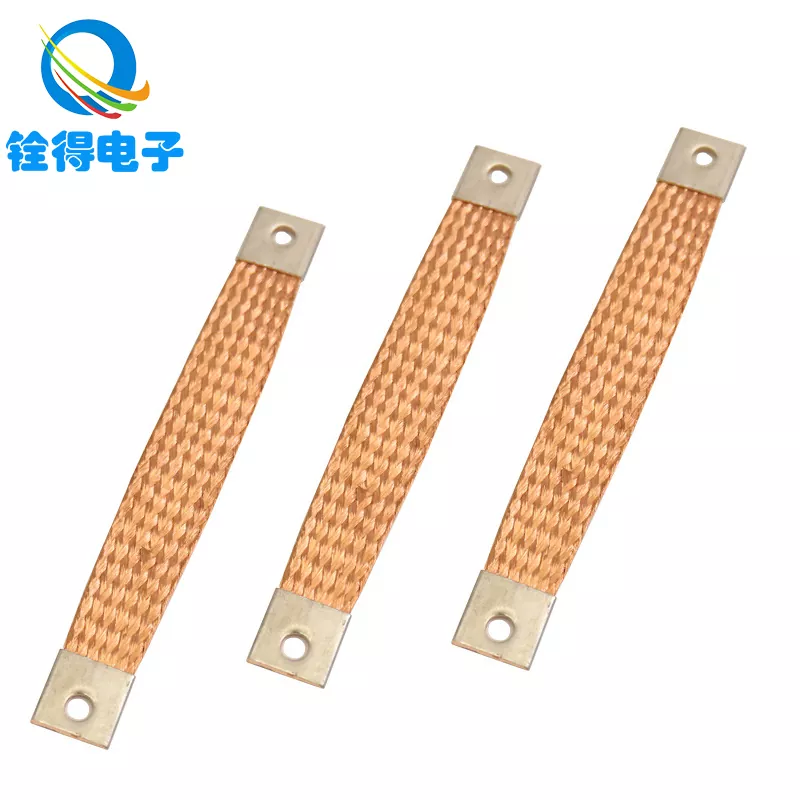

Tennpläterad kopparklädda aluminiumtråd består främst av en aluminiumkärntråd, ett kopparbeläggningsskikt och en tennbeläggning. Aluminiumkärnan ger grundläggande konduktivitet, kopparbeläggningsskiktet förbättrar konduktivitet och oxidationsmotstånd, och tennbeläggningen förbättrar korrosionsbeständighet, oxidationsmotstånd, svetsbarhet och kontaktprestanda. Den vävs sedan in i ett tennpläterat kopparklädt aluminiumnätrör med en vävmaskin. Tennpläterad kopparklädda aluminiumflätade nätrör kombinerar egenskaperna hos tennpläterade koppar och kopparklädda aluminium.

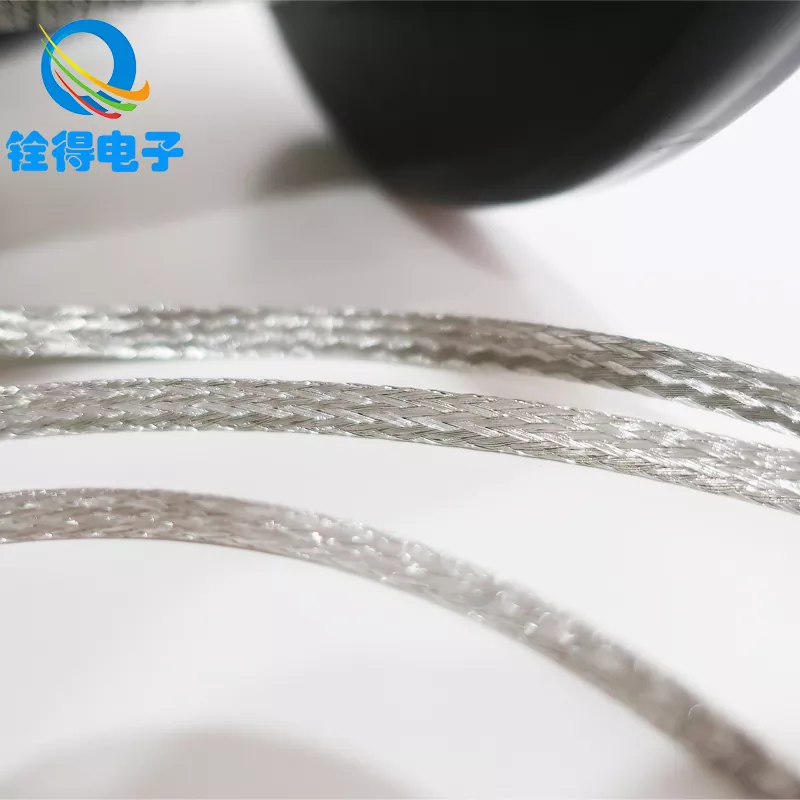

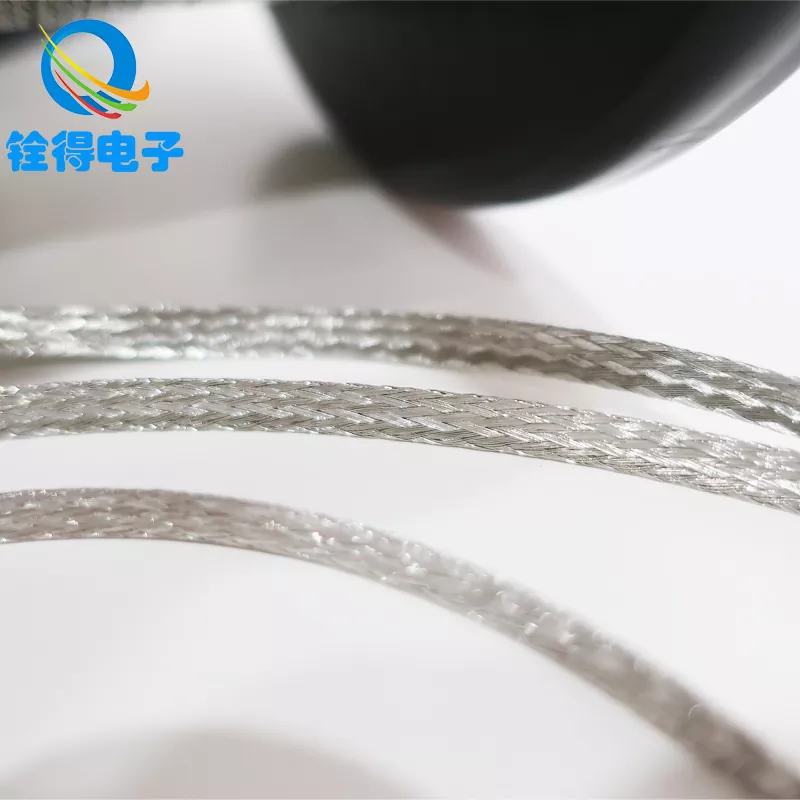

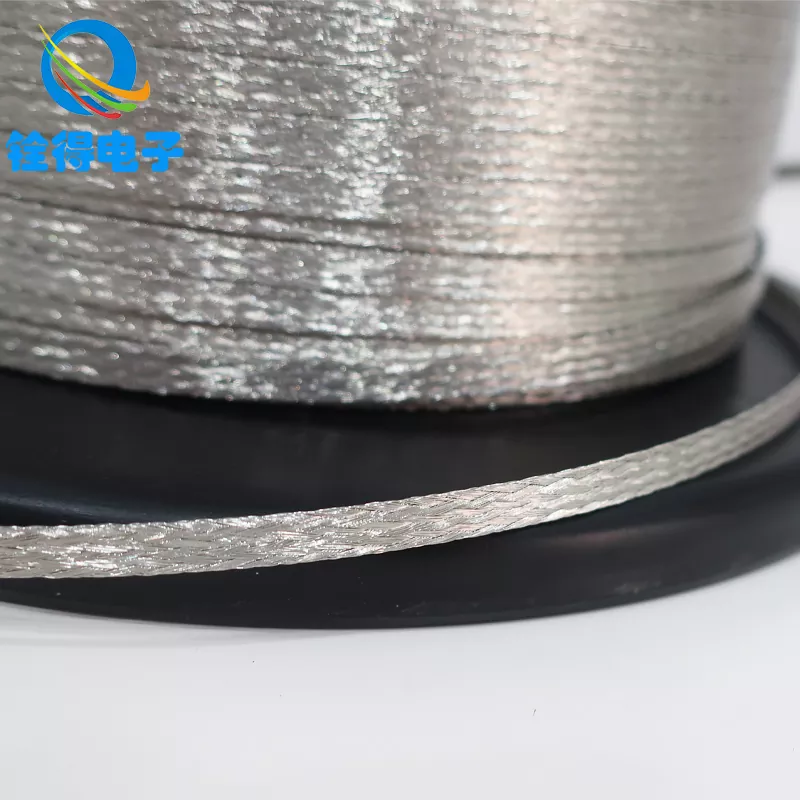

Tennpläterad kopparklädda aluminiumflätade nätrör har en flätad nätstruktur, med flätningstäthet justerbar enligt kraven. Vanliga specifikationer inkluderar bland annat 120C, 144C och 168C med andra specifikationer tillgängliga på begäran.

Valet av vävdensitet för tennpläterad kopparklädda aluminiumvävdmaskrör bör baseras på det specifika applikationsscenariot och kärnkraven, främst med tanke på följande faktorer:

1. Skyddande prestandakrav

- För användning i miljöer med stark elektromagnetisk störning (såsom industriell utrustning eller högfrekventa kommunikationsscenarier) krävs en hög vävtäthet (t.ex. 144C eller högre). En tätt vävd struktur kan mer effektivt blockera elektromagnetiska/radiofrekvensstörningar och förbättra skärmningseffektiviteten.

- För grundläggande skärmning eller användning i miljöer med låg inblandning (t.ex. interna ledningar av allmänna elektroniska anordningar) är medelstora till låga tätheter (t.ex. 120C eller lägre) tillräckliga för att uppfylla kraven samtidigt som kostnaderna minskar.

2. Flexibilitet och installationskrav

- Högdensitetsmaskrörsstrukturer är mer kompakta och har relativt lägre flexibilitet, vilket gör dem lämpliga för enkla ledningsvägar med få krökningar.

- Om ofta böjning eller anpassning till komplexa ledningsformer krävs (t.ex. vid hörn i fordonsledningar) rekommenderas medium till låg densitet, eftersom det är lättare att böja och bekvämare att installera.

3. Kostnadskontroll

- Högre vävtäthet resulterar i större råvarukonsumtion och bearbetningssvårigheter, vilket leder till högre kostnader. Under förutsättningen för att uppfylla prestandakraven kan lämplig densitet väljas utifrån budget för att undvika onödigt avfall från alltför att sträva efter hög densitet.

4. Skydd och hållbarhet

- Högdensitetsnätrör erbjuder överlägsen draghållfasthet och nötningsbeständighet. För miljöer som är benägna till friktion eller påverkan (t.ex. externa ledningsnät på industriutrustning) rekommenderas det att prioritera alternativ med hög täthet för förbättrat skydd; I standardmiljöer är medel till låg densitet tillräckligt för att uppfylla grundläggande hållbarhetskrav.